تولید کاستیک سودا به روش دیافراگم

کاستیک سودا که به نام هیدروکسید سدیم نیز شناخته میشود، به روش های مختلفی تولید میگردد. ما قصد داریم در این مقاله تولید سود پرک به روش دیافراگم را برای شما توضیح دهیم. روش دیافراگم شامل استفاده از یک دیافراگم (یک لایه نازک جداکننده) بین دو حجم مایع است که منجر به جداسازی یونها و ایجاد کاستیک سودا میشود. در این روش، نمک سدیم کلراید (NaCl) به عنوان ماده اولیه استفاده میشود. قبل از هرچیزی لازم است ما با مفهوم دیافراگم و نحوه ساخت آن آشنا شویم.

دیافراگم چیست؟

به طور کلی، دیافراگم یک ساختار جداسازی است که به دو بخش مختلف تقسیم میشود تا از تداخل بین اجزای مختلف یک سیستم جلوگیری کند، اما اجازه عبور برخی مواد یا یونها بین این دو بخش را بدهد. دیافراگمها در فرآیند الکترولیز به عنوان یک حائل یونی عمل میکنند که جریان الکترولیت را به دو قسمت مجزا کاتدی و آندی جدا میکنند. اصلیترین وظیفه دیافراگم، جداسازی یونها است. این یونها میتوانند دارای بار مثبت (کاتیون) یا بارمنفی (آنیون) باشند و در فرآیند الکترولیز، دیافراگم به عنوان جداکننده این دو نوع یون عمل میکند. از مهمترین دیافراگمها میتوان به دیافراگمهای پلیمری و دیافراگمهای سلولزی اشاره کرد.

- دیافراگمهای پلیمری: معمولاً از مواد پلیمری مانند نافیون (Nafion) ساخته میشوند. این نوع دیافراگمها ویژگیهای نیمه نفوذپذیر دارند، به این معنی که اجازه عبور یونها را میدهند و از عبور ذرات بزرگتر مانند الکترولیت و مواد جامد جلوگیری میکنند.

- دیافراگمهای سلولزی: این نوع از دیافراگمها از موادی مانند سلولز کربوکسیمتیل (CMC) ساخته میشوند. این دیافراگمها خاصیت جذب آب دارند و به کمک این خاصیت، جداسازی یونها را در فرآیند الکترولیز انجام میدهند.

تفاوت دیافراگمهای پلیمری و سلولزی

دیافراگمهای پلیمری و سلولزی از خواص متفاوتی برخوردارند. در ادامه، تفاوتهای اصلی بین این دو نوع دیافراگم را بررسی میکنیم:

1. جنس:

دیافراگمهای پلیمری از مواد پلیمری مانند پلیوینیل کلراید (PVC) یا پلیمتیل متاکریلات (PMMA) ساخته میشوند. این پلیمرها معمولاً از منابع نفتی به دست میآیند و خواص مکانیکی و شیمیایی مناسبی برای استفاده در فرآیند دیافراگمی دارند. دیافراگمهای سلولزی از موادی مانند سلولز کربوکسیمتیل (CMC) ساخته میشوند. سلولز معمولاً از منابع گیاهی مانند خمیر کاغذ، پنبه و چوب به دست میآید. دیافراگمهای سلولزی به دلیل ساختار سلولز و خواص آن مانند قابلیت جذب آب، برای استفاده در فرآیند دیافراگمی مناسب هستند.

2. پایداری شیمیایی:

دیافراگمهای پلیمری معمولاً پایداری شیمیایی بالاتری نسبت به دیافراگمهای سلولزی دارند. مقاومت آنها به حلالهای قوی مانند الکلها، آلدهیدها و اسیدها بیشتر است. این ویژگی برای جلوگیری از تخریب دیافراگم در فرآیند الکترولیز بسیار مهم است. در مقابل، دیافراگمهای سلولزی ممکن است در برابر حلالها و شرایط شیمیایی سختتر آسیب پذیر باشند. آنها ممکن است به مرور زمان در محیطهای قلیایی و گرم نیاز به تعویض پیدا کنند.

3. نفوذپذیری یونی:

دیافراگمهای پلیمری معمولاً دارای نفوذپذیری یونی کمتری نسبت به دیافراگمهای سلولزی هستند. این به معنای کاهش عبور یونها از طریق دیافراگم و جداسازی بهتر یونها در فرآیند الکترولیز است. دیافراگمهای سلولزی به دلیل ساختار سلولزی خاص خود، نفوذپذیری یونی بیشتری دارند.

4. هزینه و قابلیت تولید:

مواد پلیمری در بازار به طور گسترده و در مقیاس صنعتی تولید میشوند، که میتواند به توسعه و استفاده راحتتر از دیافراگمهای پلیمری منجر شود. در مقابل، دیافراگمهای سلولزی ممکن است با هزینه تولید بالاتری همراه باشند. تولید سلولز و پردازش آن به دیافراگمهای سلولزی مستلزم فرآیندهای پیچیدهتری است که ممکن است محدودیتهایی در توسعه و استفاده از این نوع دیافراگمها ایجاد کند.

از طرفی، هر دو نوع دیافراگم به عنوان جداساز یونی در فرآیند الکترولیز و تولید کاستیک سودا استفاده میشوند اما با توجه به خواص و مواد استفاده شده، ممکن است کاربردهای متفاوتی داشته باشند. در برخی از سلولهای الکترولیز، دیافراگمهای پلیمری مانند نافیون (Nafion) استفاده میشوند. این دیافراگمها خاصیت نیمه نفوذپذیری دارند، به این معنی که اجازه عبور یونها را میدهند و از عبور ذرات بزرگتر مانند الکترولیت جلوگیری میکنند. انتخاب ماده مناسب برای دیافراگم بستگی به نیازهای خاص فرآیند و شرایط عملیاتی دارد. در زیر برخی دیگر از مواد استفاده شده برای ساخت دیافراگم را بررسی میکنیم:

مواد دیگر ساخت دیافراگم

1. پلیمرها: پلیمرها از جمله مواد مرسومی هستند که برای ساخت دیافراگم استفاده میشوند. برخی از پلیمرهای مورد استفاده شامل پلیوینیل کلراید (PVC) ، پلیاتیلن (PE) ، پلیپروپیلن (PP) ، پلیتترافلوئورواتیلن (PTFE) و پلیسولفون (PSU) میباشند.

2. نسوزها: مواد نسوزها نیز به عنوان دیافراگم در برخی فرآیندها استفاده میشوند. مثالهایی از نسوزها شامل سیلیکا، آلومینا، زیرکونیا و کربن میباشند.

3. پلیمرهای حاوی یون: برخی از پلیمرها که دارای گروههای عاملی تشکیل دهنده یونها هستند، نیز میتوانند به عنوان دیافراگم در فرآیندهای مربوط به جداسازی یونها استفاده شوند. مثالهایی از این پلیمرها شامل پلیسولفونات، پلیاتیلن گلیکول (PEG) و پلیاستایرن سولفونات (PSS) میباشند.

4. ممبرانهای کامپوزیتی: ممبرانهای کامپوزیتی شامل ترکیبی از چندین ماده هستند و میتوانند به عنوان دیافراگم استفاده شوند. این ممبرانها معمولاً شامل پلیمرهایی هستند که با موادی مانند سیلیکا، آلومینا یا کربن تقویت شدهاند.

شرایط فرآیند و نیازها, مناسبترین ماده برای ساخت دیافراگم را مشخص میکند. عواملی مانند پایداری شیمیایی، مقاومت مکانیکی، تراوایی، اندازه مناسب منفذها و تخلخل، قابلیت جداسازی یونها و قابلیت بازیافت و تجدیدکاربری ممکن است در انتخاب ماده مناسب تأثیرگذار باشد. برای انتخاب ماده مناسب برای دیافراگم، معمولاً نیاز است که شرایط عملیاتی مورد استفاده، خواص مورد نیاز (مانند مقاومت شیمیایی، مقاومت مکانیکی، پایداری حرارتی و قابلیت جداسازی) و هزینههای مرتبط با ماده را در نظر بگیرید.

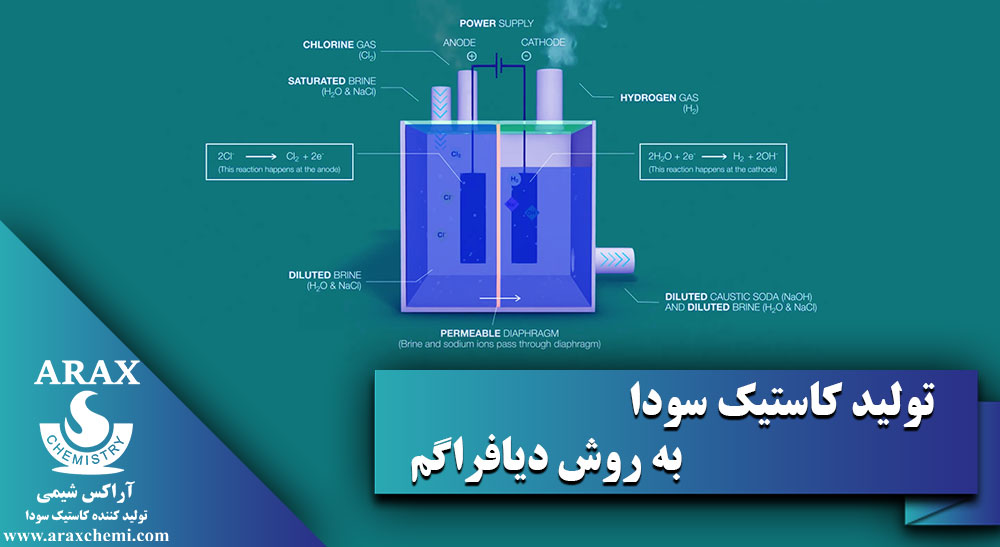

مراحل تولید کاستیک سودا به روش دیافراگم

1- تهیه دیافراگم:

ابتدا باید یک دیافراگم مناسب برای جداسازی یونها تهیه کنید. دیافراگم میتواند از مواد مختلفی مانند پلیمرها، نسوزها و مواد نیمه نفوذپذیر ساخته شده باشند.

2- تهیه محلول نمکی:

در این مرحله، باید محلول نمکی تهیه کنید. برای تولید کاستیک سودا، از نمک سدیم کلراید استفاده میشود. نمک را در آب حل کرده و محلول نمکی تهیه کنید.

3- تقسیم حجم مایع:

حجم محلول نمکی را در دو بخش تقسیم کنید. یک بخش را در یک ظرف قرار داده و بخش دیگر را در ظرف دیگری قرار دهید.

4- قرار دادن دیافراگم:

دیافراگم را بین دو ظرف حاوی حجم مایع قرار دهید. دیافراگم باید اجازه دهد عبور یونهای سدیم (Na+) از سمت مثبت به سمت منفی (که در آن کاستیک سودا تشکیل میشود) و جلوگیری از عبور یونهای کلر (Cl-) داشته باشد.

5- اعمال جریان الکتریکی:

با اعمال جریان الکتریکی در دو ظرف، یونهای سدیم از سمت مثبت به سمت منفی حرکت میکنند و در طول مسیر توسط دیافراگم جدا میشوند. در این فرآیند، یونهای کلر نیز به سمت مثبت حرکت میکنند و با یونهای هیدروکسید (OH-) که در سمت منفی تشکیل میشوند، ترکیب میشوند و کاستیک سودا تولید میشود.

6- جداسازی کاستیک سودا:

پس از اعمال جریان الکتریکی و تشکیل کاستیک سودا، میتوانید جداسازی کاستیک سودا را انجام دهید. برای این کار، دو ظرف را از هم جدا کنید و کاستیک سودا را از طرف منفی دیافراگم جمع آوری کنید.

7- خشک کردن و بستهبندی:

کاستیک سودا را برای خشک شدن حرارت دهید و سپس آن را به صورت مناسب بستهبندی کنید.

مزایا و معایب تولید به روش دیافراگم

مزایا

- بازدهی بالا: روش دیافراگم به طور کلی بازدهی بالایی در تولید کاستیک سودا دارد. با استفاده از این روش، تولید کلر و سدیم هیدروکسید به طور همزمان و با بازدهی بالا امکانپذیر است.

- جداسازی الکترولیت: استفاده از دیافراگم به عنوان لایه جداکننده میان الکترولیتها در فرآیند الکترولیز، امکان جداسازی کلر و سدیم هیدروکسید را فراهم میکند. این جداسازی دقیق میتواند به دستیابی به محصولات خالص و با کیفیت بالا کمک کند.

- مصرف انرژی کمتر: روش دیافراگم به طور کلی نیاز به مصرف انرژی کمتری نسبت به روشهای دیگر تولید کاستیک سودا دارد. این مزیت توسط جداسازی الکترولیتها و جریان الکتریکی از طریق دیافراگم به دست میآید.

معایب

- هزینه سرمایهگذاری بالا: راهاندازی و بهرهبرداری از سیستمهای دیافراگمی برای تولید کاستیک سودا نیازمند هزینه سرمایهگذاری بالا است. ساختار پیچیده دیافراگم و نیاز به تجهیزات خاص میتواند هزینههای اولیه را افزایش دهد.

- مشکلات عملیاتی: سیستمهای دیافراگمی ممکن است با مشکلات عملیاتی روبرو شوند. برای نمونه، ایجاد فشار هیدرولیک برای حفظ فشار در داخل سلولهای الکترولیز، نیاز به کنترل دقیق جریان الکتریکی و تأمین پایداری دیافراگم بین الکترولیتها میباشد.

- تراکم جریان الکترولیت: استفاده از دیافراگم ممکن است باعث محدودیت در تراکم جریان الکترولیت شود. این محدودیت میتواند به محدودیت در تولید کلر و سدیم هیدروکسید منجر شود و تأثیری بر مقیاسپذیری فرآیند داشته باشد.

مزایا و معایب روش دیافراگمی در تولید کاستیک سودا بستگی به شرایط خاص هر فرآیند و نیازهای مشخصی دارد. برای تصمیمگیری درباره استفاده از روش دیافراگمی، نیاز است که مزایا و معایب آن را با سایر روشهای تولید کاستیک سودا مقایسه کرده و شرایط خاص خود را در نظر بگیرید.

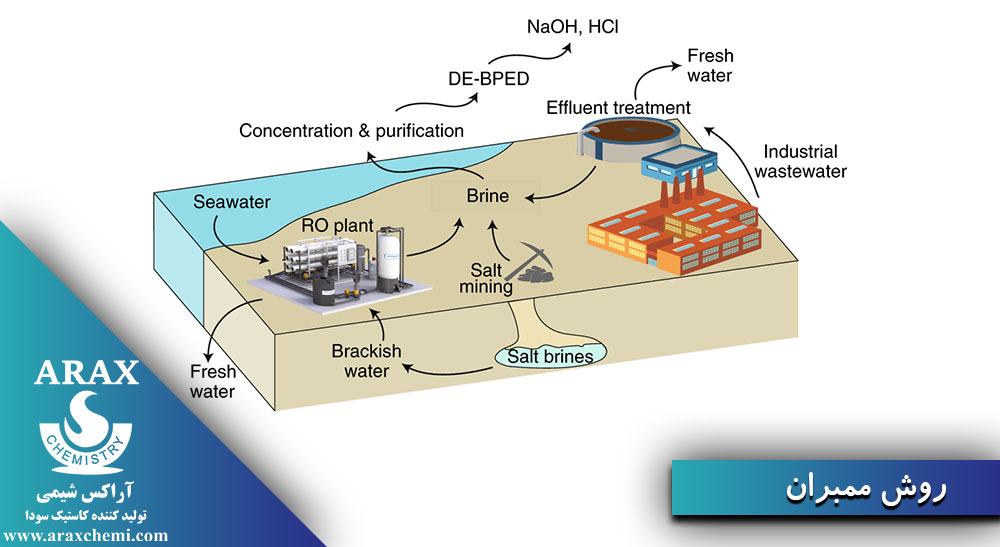

روشهای دیگر تولید کاستیک سودا

علاوه بر روش دیافراگم، تولید کاستیک سودا را میتوان با استفاده از روشهای دیگر نیز انجام داد. دو روش معروف دیگر برای تولید کاستیک سودا عبارتند از:

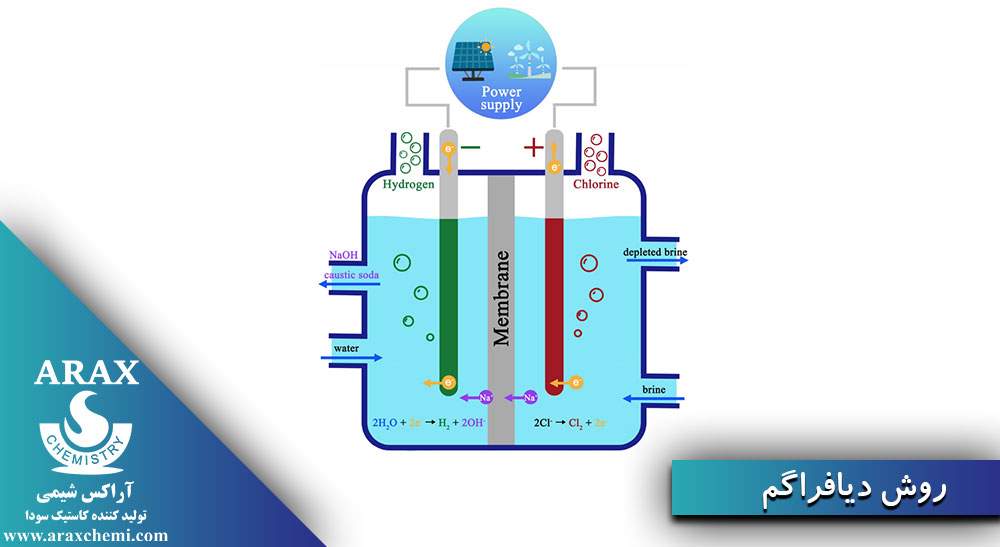

1. روش ممبران (Membrane Process):

در این روش، از ممبرانهایی با درجه انتخاب یونی استفاده میشود تا جریان الکتریکی را جداسازی کنند. یونهای کلر و هیدروکسید در این روش از طریق ممبران جدا میشوند. مزیت این روش این است که نیاز به دیافراگم ندارد و بنابراین مشکلات مربوط به دیافراگم مانند خرابی و نیاز به نگهداری و تعویض کمتر پیش میاید. همچنین، این روش عموماً مصرف انرژی کمتری دارد. با این حال، هزینه ساخت و نگهداری ممبرانها میتواند بالا باشد.

2. روش استخراج مستقیم (Direct Extraction Process):

در این روش، از یک ماده جداساز استفاده میشود تا یونهای کلر و هیدروکسید را در جریان الکترولیز جدا کند. به طور معمول، گوگرد نیز به عنوان ماده جداساز استفاده میشود. این روش میتواند هزینههای سرمایهگذاری و نگهداری کمتری نسبت به روش دیافراگم داشته باشد. با این حال، این روش نیازمند استفاده از مواد شیمیایی جدید و فرایندهای پیچیدهتری است.

هر یک از این روشها مزایا و معایب خود را دارند و بسته به شرایط خاص و نیازهای صنعتی، یک روش ممکن است از دیگری مناسبتر باشد. انتخاب روش مناسب برای تولید کاستیک سودا باید با توجه به عواملی مانند هزینهها، بازدهی، پایداری و نیازهای محیط زیستی صورت گیرد.

سخن آخر

تولید کاستیک سودا با استفاده از روش دیافراگم دارای مزایا و معایبی است. از مزایا آن میتوان به بازدهی بالا، جداسازی الکترولیتها و مصرف انرژی کمتر اشاره کرد. اما از معایب آن میتوان به هزینه سرمایهگذاری بالا و مشکلات عملیاتی اشاره کرد. علاوه بر روش دیافراگم، روشهای دیگری نیز برای تولید کاستیک سودا وجود دارد. روش ممبرانی با استفاده از ممبرانهای یونی و روش استخراج مستقیم با استفاده از مواد جداسازیکننده، از جمله روشهای دیگر هستند. انتخاب روش مناسب برای تولید کاستیک سودا باید با توجه به شرایط خاص و نیازهای صنعتی انجام شود. عواملی مانند هزینهها، بازدهی، پایداری و نیازهای محیط زیستی باید در نظر گرفته شوند. به طور کلی، انتخاب روش مناسب برای تولید کاستیک سودا باید با توجه به ترکیبی از عوامل فنی، اقتصادی و محیط زیستی انجام شود. هر روشی دارای مزایا و معایب خود است و باید با توجه به نیازهای خاص و شرایط عملیاتی مربوطه انتخاب شود.