آلومینیوم یکی از فلزات سبک و با ارزش است که در صنایع مختلف از جمله هوافضا، خودروسازی، بستهبندی و ساختمانسازی مورد استفاده قرار میگیرد. استخراج آلومینیوم از سنگ بوکسیت که حاوی آلومینیوم است، نیازمند فرایندهای شیمیایی پیچیدهای است. یکی از مواد شیمیایی حیاتی در این فرایند، کاستیک سودا (NaOH) است که به طور در فرآیند استخراج و تصفیه آلومینیوم استفاده میشود. در ادامه به صورت تخصصی به کاربرد کاستیک سودا در استخراج سنگ آلومینیوم خواهیم پرداخت.

تاریخچه استخراج آلومینیوم

اولین بار، فرایند استخراج آلومینیوم به صورت صنعتی توسط Charles Martin Hall و Paul Héroult در سال 1886 ابداع شد که به فرآیند Hall-Héroult معروف است. این فرآیند شامل الکترولیز آلومینیوم اکسید (Al2O3) در مذاب کریولیت (Na3AlF6) میباشد. اما پیش از این مرحله، سنگ بوکسیت باید به آلومینیوم اکسید خالص تبدیل شود که این کار از طریق فرایند بایر (Bayer Process) صورت میگیرد.

فرآیند بایر برای استخراج آلومینیوم با کاستیک سودا

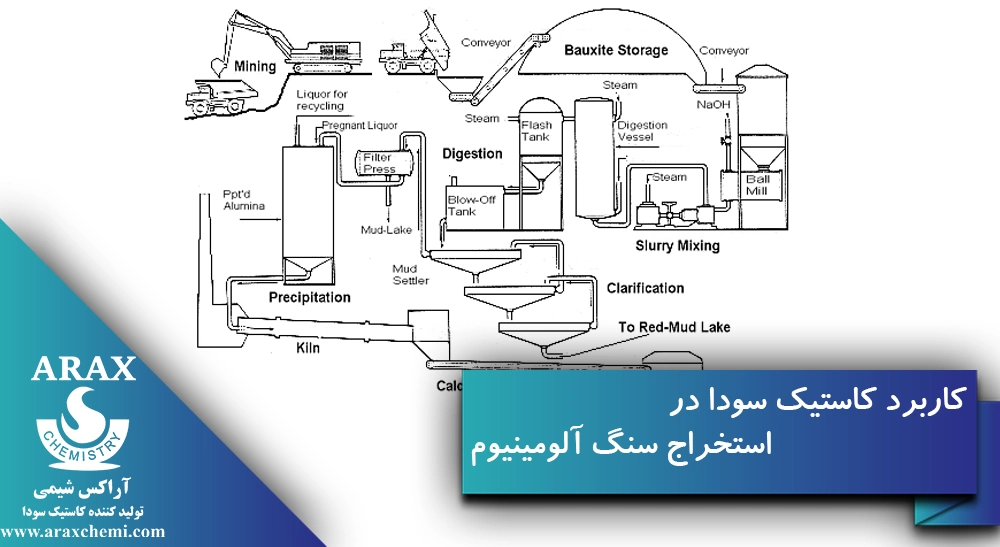

یکی از کاربردهای سود پرک یا کاستیک سودا در فرایند بایر (Bayer Process) یک روش صنعتی است که برای استخراج آلومینا (اکسید آلومینیوم) از سنگ بوکسیت استفاده میشود. آلومینا ماده اولیه اصلی برای تولید آلومینیوم است. این فرایند توسط کارل جوزف بایر در اواخر قرن نوزدهم میلادی ابداع شد. در اینجا جزییات مراحل اصلی فرایند بایر را توضیح میدهم:

خرد کردن و آسیاب کردن بوکسیت

ابتدا سنگ بوکسیت از معدن استخراج و به کارخانه منتقل میشود. در مرحله اول، بوکسیت به قطعات کوچکتر خرد میشود تا سطح تماس آن با محلول کاستیک سودا افزایش یابد. سپس بوکسیت خرد شده به آسیاب منتقل میشود و به پودر تبدیل میشود.

انحلال بوکسیت در محلول کاستیک سودا

پودر بوکسیت با محلول کاستیک سودا در دمای بالا (150 تا 200 درجه سانتیگراد) و فشار بالا (4 تا 7 بار) در راکتورهای اتوکلاو مخلوط میشود. در این مرحله، کاستیک سودا با آلومینیوم موجود در بوکسیت واکنش داده و آلومینات سدیم (NaAlO2-Sodium Aluminate) تشکیل میشود. واکنش اصلی شیمیایی به شرح زیر است:

3Al(OH)3+NaOH→Na[Al(OH)4

تهنشینی (Clarification)

محلول حاصل از هضم شامل آلومینات سدیم محلول و باقیماندههای جامد غیرقابل حل (به نام قرمز گل) است. در این مرحله، این مخلوط به تانکهای تهنشینی منتقل میشود. مخلوط به دست آمده شامل فازهای جامد (باگیوس) و مایع (محلول سدیم آلومینات) است. با فیلتراسیون، فاز جامد از مایع جدا میشود.

رسوبدهی (Precipitation)

محلول شفاف آلومینات سدیم به تانکهای رسوبدهی منتقل میشود. در این مرحله، با کاهش دما و استفاده از بذرهای هیدروکسید آلومینیوم، آلومینای محلول به صورت هیدروکسید آلومینیوم (Al(OH)_3) رسوب میکند:

Na[Al(OH)4]→3Al(OH)3+NaOH

فیلتراسیون و شستشو

هیدروکسید آلومینیوم رسوب داده شده از محلول جدا شده و شسته میشود تا هرگونه کاستیک سودا باقیمانده از آن حذف شود.

کلسینه کردن (Calcination)

هیدروکسید آلومینیوم به کورههای کلسینه منتقل میشود و در دمای حدود 1000 تا 1100 درجه سانتیگراد حرارت داده میشود تا آب آن حذف شده و آلومینای خالص تولید شود:

2Al(OH)3→Al2O3+3H2O

بازیافت سود سوزآور

محلول سود سوزآور که در مرحله تهنشینی باقی میماند، بازیافت و به ابتدای فرایند بازگردانده میشود تا مجدداً استفاده شود.

کنترل کیفیت

آلومینای تولید شده باید به لحاظ کیفیتی کنترل و بررسی شود تا اطمینان حاصل شود که ویژگیهای مورد نظر برای استفاده در تولید آلومینیوم را داراست. این فرایند به دلیل کارآمدی بالا و امکان بازیافت مواد شیمیایی، یکی از مهمترین روشهای صنعتی برای تولید آلومینا به شمار میرود.

مزایای استفاده از کاستیک سودا در فرآیند بایر

استفاده از کاستیک سودا (سدیم هیدروکسید، NaOH) در فرآیند بایر برای استخراج آلومینا از بوکسیت دارای چندین مزیت کلیدی است. در زیر، مزایای استفاده از کاستیک سودا در این فرآیند را به تفصیل توضیح میدهم:

- افزایش کارآیی استخراج آلومینیوم

کاستیک سودا به دلیل داشتن خاصیت قلیایی قوی، به طور موثر آلومینا را از سنگ بوکسیت استخراج میکند. این ماده با اکسید آلومینیوم موجود در بوکسیت واکنش داده و آلومینات سدیم (NaAlO2) تشکیل میدهد که به راحتی در آب حل میشود و از سایر ترکیبات بوکسیت جدا میشود. - تشکیل محلول آلومینات سدیم

سدیم هیدروکسید با آلومینا واکنش داده و محلول آلومینات سدیم تشکیل میدهد. این محلول به راحتی قابل جداسازی از سایر مواد معدنی و ناخالصیهای موجود در بوکسیت است، که باعث تسهیل در فرآیند جداسازی و استخراج آلومینا میشود. - امکان بازیافت و استفاده مجدد

یکی از مزایای بزرگ استفاده از کاستیک سودا در فرآیند بایر این است که میتوان آن را پس از مراحل مختلف فرآیند، بازیافت و مجدداً استفاده کرد. این ویژگی باعث کاهش هزینههای عملیاتی و کاهش نیاز به مواد شیمیایی جدید میشود. - پایداری و کنترل فرآیند

سدیم هیدروکسید به راحتی قابل کنترل و تنظیم است. این امکان به مهندسان فرآیند اجازه میدهد که شرایط عملیاتی را به دقت کنترل کرده و بهینهسازی کنند تا بیشترین میزان استخراج آلومینا از بوکسیت صورت گیرد. - سرعت بالای واکنش

کاستیک سودا واکنش سریعی با آلومینا دارد که باعث افزایش سرعت کلی فرآیند استخراج میشود. این ویژگی به کارخانهها اجازه میدهد که در زمان کوتاهتری آلومینا تولید کنند و بهرهوری فرآیند را افزایش دهند. - کاهش مصرف انرژی

استفاده از کاستیک سودا در دماهای پایینتری نسبت به سایر روشهای شیمیایی مشابه امکانپذیر است. این موضوع باعث کاهش مصرف انرژی در فرآیند بایر و در نتیجه کاهش هزینههای انرژی میشود. - سازگاری با تجهیزات صنعتی

سدیم هیدروکسید با بسیاری از مواد ساختاری که در تجهیزات صنعتی استفاده میشوند، سازگار است. این امر باعث افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر و نگهداری میشود. - ایمنی و مدیریت آسان

سدیم هیدروکسید یک ماده شیمیایی است که مدیریت و استفاده از آن در صنعت با رعایت نکات ایمنی، نسبتاً ساده و امن است. روشهای متعددی برای حمل و نقل، ذخیرهسازی و استفاده ایمن از این ماده وجود دارد که باعث میشود از نظر ایمنی صنعتی مشکلی ایجاد نشود.

چالشهای زیست محیطی برای استخراج آلومینیوم با کاستیک سودا

با وجود مزایای بسیار، استفاده از کاستیک سودا در استخراج آلومینیوم چالشها و مسائل زیست محیطی خاص خود را دارد:

مدیریت پسماندهای جامد: پس از انحلال بوکسیت، باقیماندههای جامد حاوی ترکیبات قلیایی و فلزات سنگین است که میتواند به محیط زیست آسیب برساند. مدیریت مناسب و ایمن این پسماندها ضروری است.

مصرف آب: فرآیند بایر نیاز به مقادیر زیادی آب دارد که میتواند منابع آب محلی را تحت فشار قرار دهد.

انتشار گازهای گلخانهای: حرارت دهی آلومینیوم هیدروکسید برای تولید آلومینیوم اکسید نیاز به مصرف انرژی زیادی دارد که معمولاً از سوختهای فسیلی تأمین میشود و منجر به انتشار گازهای گلخانهای میشود.

نوآوریها و آینده استخراج آلومینیوم با استفاده از کاستیک سودا

با توجه به اهمیت روزافزون مسائل زیست محیطی و نیاز به افزایش بهرهوری در تولید آلومینیوم، تحقیقات و نوآوریها در این زمینه همچنان ادامه دارد. برخی از پیشرفتهای مورد انتظار در آینده شامل موارد زیر است:

استفاده از فناوریهای جدید در فرآیند بایر

توسعه روشهای جدید و کارآمدتر برای انحلال بوکسیت و کاهش مصرف کاستیک سودا میتواند به افزایش بهرهوری و کاهش هزینههای تولید منجر شود. فناوریهای نوین مانند استفاده از مواد شیمیایی جایگزین با کارایی بیشتر و تأثیر کمتر بر محیط زیست، بهبود فرآیندهای مکانیکی و شیمیایی، و بهینهسازی شرایط واکنشها از جمله راهکارهایی هستند که میتوانند در این زمینه مؤثر باشند. به کارگیری این فناوریها، نه تنها مصرف کاستیک سودا را کاهش میدهد، بلکه منجر به کاهش هزینههای عملیاتی و افزایش میزان استخراج آلومینا از بوکسیت میشود.

بازیافت پسماندهای جامد

تحقیق و توسعه فناوریهایی برای بازیافت و استفاده مجدد از باگیوس و سایر پسماندهای تولید شده در فرآیند بایر میتواند به کاهش اثرات زیست محیطی کمک کند. این پسماندها اغلب حاوی ترکیباتی هستند که میتوانند به طور مجدد در فرآیندهای صنعتی مورد استفاده قرار گیرند. استفاده از فناوریهای پیشرفته مانند جداسازی شیمیایی و فیزیکی، تبدیل پسماندها به مواد با ارزش، و توسعه روشهای زیستسازگار برای دفع مواد مضر، میتواند به بهبود مدیریت پسماندها و کاهش آلودگی محیط زیست کمک کند.

کاهش مصرف انرژی

استفاده از منابع انرژی تجدیدپذیر و بهینهسازی فرآیندهای حرارتی و الکترولیز میتواند به کاهش مصرف انرژی و انتشار گازهای گلخانهای کمک کند. بهرهگیری از فناوریهایی مانند پنلهای خورشیدی، توربینهای بادی، و سلولهای سوختی میتواند نیاز به انرژی فسیلی را کاهش دهد. همچنین، بهبود کارایی کورههای کلسینه و الکترولیز، و استفاده از مواد با کارایی بالا برای عایقبندی و کاهش تلفات حرارتی، میتواند به صرفهجویی در مصرف انرژی و کاهش هزینههای تولید منجر شود.

بهبود کیفیت آلومینیوم تولیدی

با استفاده از فناوریهای پیشرفتهتر و کنترل دقیقتر فرآیندها، میتوان کیفیت آلومینیوم تولیدی را بهبود بخشید و آن را برای استفاده در کاربردهای حساستر مانند صنایع هوافضا و الکترونیک مناسبتر کرد. این امر شامل بهینهسازی ترکیب شیمیایی، کاهش ناخالصیها، و بهبود ویژگیهای مکانیکی و فیزیکی آلومینیوم است. کنترل دقیق شرایط واکنشها، استفاده از مواد اولیه با خلوص بالا، و بهکارگیری تجهیزات پیشرفته برای تولید آلومینیوم با کیفیت بالا، از جمله اقداماتی هستند که میتوانند به بهبود کیفیت محصول نهایی کمک کنند.

نتیجهگیری

از کاربرد کاستیک سودا در استخراج سنگ آلومینیوم این است که این ماده با افزایش کارایی انحلال بوکسیت و کاهش هزینههای تولید، استخراج آلومینیوم را اقتصادیتر میکند. چالشهای مرتبط با استفاده از کاستیک سودا نیازمند توجه و مدیریت دقیق است. با پیشرفت فناوری و نوآوریهای جدید، میتوان امیدوار بود که فرآیند استخراج آلومینیوم به صورت پایدارتر و کارآمدتر انجام شود.

پیشرفتها نه تنها به حفظ محیط زیست کمک میکند، بلکه موجب افزایش رقابتپذیری صنایع تولید آلومینیوم در بازار جهانی خواهد شد. در نتیجه، ترکیبی از مدیریت بهینه منابع، استفاده از فناوریهای نوین و توجه به مسائل زیست محیطی میتواند به توسعه پایدار این صنعت حیاتی منجر شود.

سوالات متداول

- فرآیند استخراج آلومینیوم با کاستیک سودا چگونه انجام میشود؟

در ابتدا بوکسیت که ماده اولیه حاوی آلومینیوم است، خرد و با کاستیک سودا مخلوط میشود. این مخلوط در یک رآکتور تحت فشار و دما قرار میگیرد تا آلومینات سدیم محلول و سایر مواد غیر قابل حل جدا شوند. سپس، محلول آلومینات سرد و جدا شده و با افزودن آلومینیوم هیدروکسید به محلول، آلومینا (اکسید آلومینیوم) بهدست میآید که پس از حرارتدهی به آلومینیوم فلزی تبدیل میشود. - چرا از کاستیک سودا در فرآیند استخراج آلومینیوم استفاده میشود؟

کاستیک سودا به دلیل خاصیت قلیایی قوی و قابلیت حل کردن آلومینیوم از ترکیبات معدنی آن، بهویژه بوکسیت، مورد استفاده قرار میگیرد. این ماده میتواند آلومینیوم را به صورت آلومینات سدیم محلول تبدیل کند که امکان جداسازی و تصفیه آلومینیوم را فراهم میآورد. - مزایای استفاده از کاستیک سودا در استخراج آلومینیوم چیست؟

• بازدهی بالا در استخراج آلومینیوم از بوکسیت

• هزینه کمتر نسبت به روشهای دیگر

• فرآیندی سریع و کارآمد

• قابلیت بازیافت کاستیک سودا برای استفاده مجدد در فرآیند